e

スズキ ロータリー二輪車 RE-5 (1)

私は、この「RE-5」の開発には無関係であったが、新設された東京研究所で、67cc とか 93cc という超小型の「汎用空冷ロータリーエンジン」の開発に従事していた。しかし、スズキ初の4サイクル二輪車の開発が決定され、私はこの開発担当として、本社に戻ることになった。こんな経緯から、この「RE-5」の開発には非常に興味を持っていた。

1.まえがき

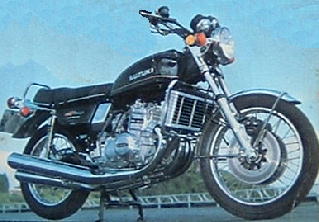

鈴木自動車工業は1970年,NSU/バンケル社とロータリエンジンに関する技術提携をして以来,約4年間にわたって基礎項目から二輪車用エンジンとしての諸問題まで数多くのテストを積みかさねてきた.特に耐久信頼性を重視し,延ベ80万kmに及ぶ動力計耐久テスト,延ベ50万kmに及ぶ実走行テストを経て,優れた信頼性を確保するに至った.また,多くの海外テストの結果,二輪車に十分適合していることに自信を得たので,1975年1月から量産車として世界初のロータリエンジン装着の二輪車を発売することに決定した.

本稿では,今回発売することになったオートバイ用スズキロータリRE−5形バンケルエンジンの構造についてその概略を紹介する.

2.設計のねらいと特徴

設計のねらいとして,

1)レシプロエンジンの750ccに匹敵する性能を有するツーリングモデルであること

2)信頼憧,生産性,経済性,サービス性及び安全性を十分考慮したエンジンであること

以上のねらいを追求した結果,単ロータ,水,油冷却方式,単室容積497ccの基本レイアウトとした.

完成したエンジンの特徴として,

1)ロータリエンジンの特徴を生かしたスムーズネスと優れたフィーリングを有する

2)高速から低速までフラットなトルクカーブ

3)生産性,サービス性を考慮し,動力発生部を1ユニットとし,機関本体より脱着可能とした

4)サイドハウジングは放熱性向上,軽量化のため,モリブデン局部溶射を施したアルミ合金を採用

5)ロータハウジング内面メッキは,耐摩耗性向上のため,CEMメッキ(Composite Electro Chemical Materialの略で一種の複合メッキ)を採用した

6)アペックスシールは優れたガスシール性能を特徴とする3ピースセルフアジャスティングシステムを採用.材質はチャターマーク発生防止及び耐磨耗性、強度を有し,CEMメッキに非常にマッチングしたチタン炭化物を主体とする焼結合金(商品名:フェロチック,中外電工製)である。

7)ロータ冷却用循環オイルのシールにピストンリング形を配し,オイル上がりを少なくし,優れたオイル消費量を可能にした。

8)車体に設けた別系統のタンクより,メータリングポンプを介し,常に新鮮なオイルを燃焼室に供給し,シール類の耐久性向上及びデポジットによるプラグ汚損などを防ぎ,信頼性を確実なものとした。

9)ペリフェラルポート吸入方式の欠点を取り除くため,吸入孔を多孔式とし,低高速回転時のポートタイミングを変え,出力と燃料消費量の両者を満足させた。

10)点火系にCDイグナイタをを採用した結果,優れた始動性とプラグの耐汚損性を確保できた。

11)新機構の間引点火方式の採用により,減速時のドライバビリティーを向上させた。

12)キャブレターのチョークに自動ガス薄め機構を採用し,ミスチョークによるプラグかぶり防止と,二輪車としてしばしば使われる始動即発進を可能にした。

13)排気孔に放熱性のよい耐熱アルミ合金マニホルドを取り付け,なお,マフラにかかる熱負荷を下げ安全性、耐久性を増すため2本マフラを採用した.また,マフラ後部にエジェクタシステムを採用し,二重構造とした内,外筒の間に冷却空気を流し,マフラボデー、排気ガス温度を下げ,より安全設計に徹底した。

3.エンジン性能と主要諸元

図ー1

図ー1

表ー1

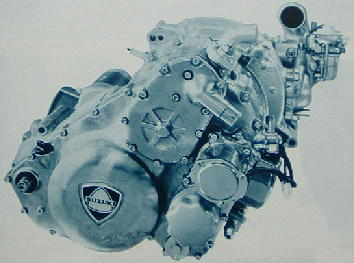

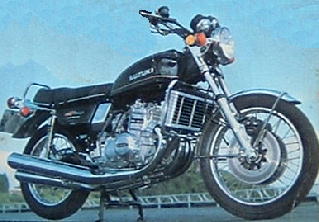

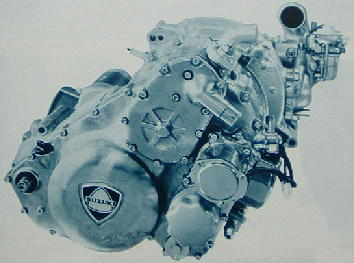

スズキRE−5二輪車に搭載したエンジンの外観を 図−1 に,主要諸元を 表-1 に示す.

エンジンの基本諸元は,創成半径 R=100mm,変心量e=14mm,平行移動量a=2mm,幅b=67mm,単室容積497cc の単ロータエンジンである.吸,排気方式はともにべリフェラルポートを採用しているが,吸気ポートは低開度性能を改善するため,独特の多孔式とし,また冷却はハウジングを水冷,ロータを油冷方式として,高性能エンジンをねらいとした.

図ー2 図ー3

車両に対するロータリ部出力軸の置き方は,回転反力による操縦安定性の劣化を避けるため,トランスバースタイプが採られ,出力は一次伝導のチェーンにより湿式多板クラッチを介して,5段トランスミッションに伝えられる.

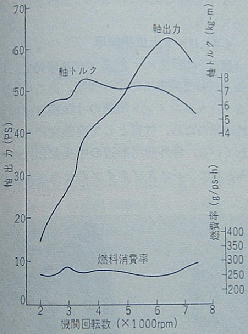

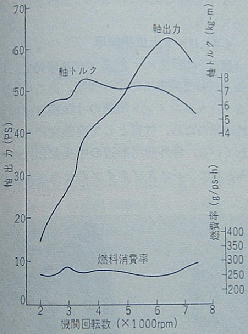

エンジン性能は 図−2 に示すように,全開出力はリッタあたり約120PSであり,トルク曲線は全回転域にわたってフラットな特性が得られ,ツーリング車として十分満足し得る性能を約束している.

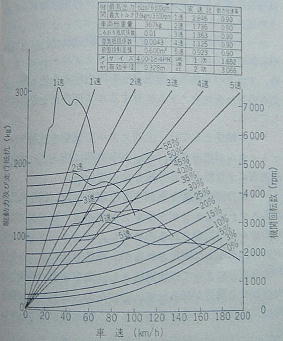

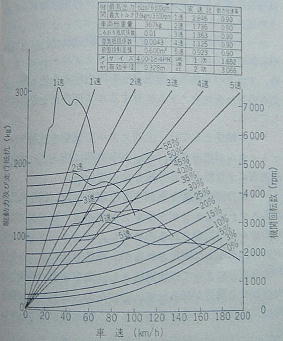

このエンジンを搭載したスズキRE-5車の走行性能曲線を 図−3 に示す.広範囲に使えるエンジン回転数と5段のトランスミッションが組み合わさって,使いやすく優れた走行性能を得ることができた.

運行燃費についても20.7km/l と大形ツーリングバイクとして水準以上の性能が得られた.

4.機関本体の構造

4.1 ロータリユニット

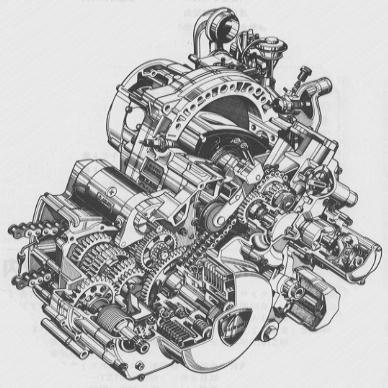

図ー4

図ー4

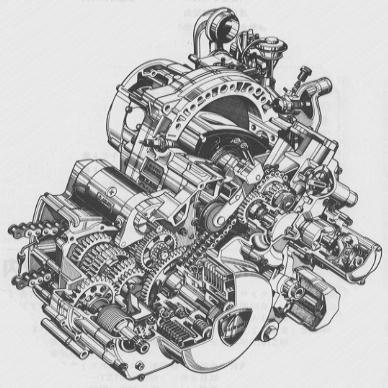

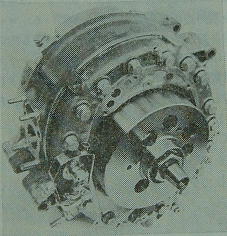

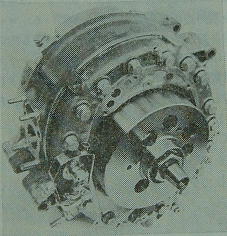

二輪車用エンジンユニットの場合,その耐久性,信頼性において,優秀なものであっても,一般に整備性の良否は重要課題の一つとなる.特に本格的なロータリエンジン二輪車としては最初に市場に出すわけであるので,販売網末端における不安を取り除き,アフターサービスと保証に万全を期すことができるように,心臓部である動力発生ロータリユニットを単体として,比較的たやすく取り外せる構造とした.

すなわち,ウォータポンプ,オイルポンプ及びコンタクトブレーカなどの補機類は,すべてクラッチカバーに取り付ける方式を採り,これらの補機が組付けられたままでクラッチカバーを取り外すと,次に現われる一次伝導チェーンと多板クラッチを取り外し,数本のボルトを抜き取ることによって,図−4 に示すロータリユニットを取り出せるようにした.

したがってこの構造の採用は,ロータリユニットを機能部品の一つであるといった取扱いとし,完備された整備工場でオーバホールを行い,性能保証を行えることをねらいとしたものであり,また生産組付けにおいても ロータリユニット専用組付けラインを設けることを可能にし,生産性向上をねらったものである.

4.2 ハウジング

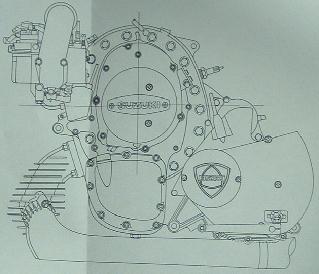

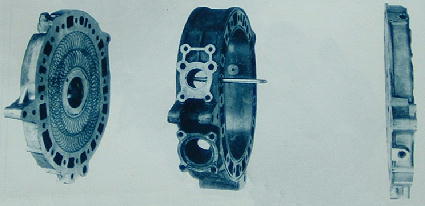

図ー6

図ー6

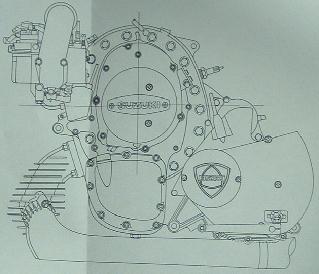

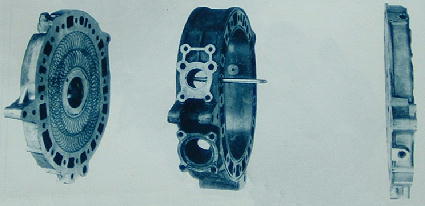

ロータリユニットを構成するハウジングは 図−6 に示すようにロータハウジング及びライトサイドハウジングとレフトサイドハウジングである.ライトサイドハウジング反摺動面はエンジンケースへの取付けシール面であり,レフトサイドハウジング反摺動面はオイルケースカバー取付けシール面である。これらのハウジングはレフトサイドハウジング側から通す17本のテンションボルトが,ライトサイドハウジングにねじ込まれることによって結合される.

1)ロータハウジング

材質はAl材で周辺の冷却水ジャケットは生産性を考慮して金型鋳造が可能な形状となっている.ロータ頂点部に装着されたアペックスシールが摺動する内周トロコイド面には,耐摩耗性に富むとともにロータリエンジン特有の異常摩耗として知られるチャターマーク現象の発生防止にも効果的な”CEM”メッキが施され,研摩仕上げがなされている.

この“CEM”メッキ法はアメリカのプレートクラフト社が特許を持つ複合メッキ法であり,技術導入を行うとともに自社で更に改良を加えた結果,十分厳しい使用に耐える優れたニッケル-シリコンカーバイドの複合メッキ被膜を作り出すことに成功した.

なお,スパークプラグの装着部は鋼合金製の別体部品に冷やしばめ,焼きばめしてあり,運転時に点火孔周辺部のメッキ被膜が熱衝撃によってわれなどの損傷を起こす危険を未然に防止している.

周辺部には,他にブローバイガスの通路や潤滑オイルの戻り通路なども設けられており,これらガス,冷却水及びオイルに対するシーリングのため,ハウジング結合間に耐熱ゴム0リングを装着するよう各溝が設けられている.

2)サイドハウジング

軽量化及び冷却性向上のためライト,レフトともに材質はAl材であるが,冷却水ジャケット内のリブを適切に配置することで剛性が維持されている.サイドシールやオイルシール及びロータ側面が摺動する面には,耐磨耗性を向上するため,また耐スカッフィング性を向上するためにモリブデン溶射が施されている.ただし摺動面全範囲に対する溶射ではなく,溶射層の母材に対する密着性の向上及び熱伝導性の向上を図るため,摺動面にラセン溝加工を施し,仕上げ加工後はその溝内にのみモリブデン層が残存する方式が採られている.

レフトサイドハウジングのテンションボルト用座面には,皿モミ面取りが施され,ゴムを焼付けしたシールワッシャを当てることによって水密を保つ構造になっている.

4.3 ロータと位相歯車

図ー7

図ー7

図−7 に示すロータは,ガス爆発力に対する強度及び軸受荷重に対する強度,あるいは数種類の各シールエレメント用溝の寸法精度維持や耐摩耗性確保のため,材質として高強度特殊鋳鉄が使われている.各外形弓形辺の中央部には燃焼室くぼみとして,バスタブタイプのリセスが設けられており,圧縮比の調整とともに燃焼の正常化が行われている。ロータ内部冷却はエンジン潤滑オイルの一部を噴出させて循環させる油冷方式を採用しているので,ロータ内部を仕切るリブ配置については,変形防止のための強度剛性に対する配慮ばかりでなく,冷却効率を高めるよう考慮されている.

ロータ各頂点部近くに設けられた貫通孔は,ロータ左右におけるブローバイガス圧力のバランスホールであり,ロータのスラスト荷重発生を防止するとともに,オイルのシールエレメントに対するガス圧作用を効果的にしている,

ロータ軸受としては,大同メタル工業製の三層ケルメットメタルが使用され,ロータ中央部に圧入されて高速高荷重に十分耐えうる性能となっている.

ロータの回転運動を規制する位相歯車は,図中に見られるステーショナリギヤがレフトサイドハウジングに数本のボルトで固定されるのに対し,インターナルギヤはロータにボルトで固定されるが,特殊形状のボルトを使用することによって弾性締結とし,歯車応力の緩衝作用を行わせる構造が採られている.なお,これらの位相歯車は,高強度の合金炭素鋼であり,熱処理が施されている.

4.4 エキセントリックシャフトとバランサ

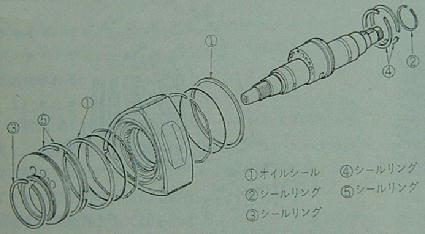

図ー8

図ー8

図−8 に示すエキセントリックシャフトはクロムモリブデン鋼製で,ロータジャーナル部及びメインジャーナル部その他主要部に高周波焼入れ,焼戻しが施され,表面硬化とともに十分な強度が確保されている.シャフト中心部には両端を閉塞された油孔が通してあり,各ジャーナル部にはオイル通路が開口している他に,ロータジャーナル部のすぐ隣りにロータ内部冷却用のオイルを噴出させるための小孔が設けられている.

このエキセントリックシャフトは,ロータに極力近い位置に設けられたメインジャーナル部がサイドハウジング中央部付近に位置する軸受で支えられるが,これら左右の主軸受は,ロータ軸受と同様に大同メタル工業製の三層ケルメットメタルであり,耐疲労性,異物埋収性に優れ,耐久性を向上させている。

ロータを含め偏心質量に対する釣り合いおもりとしてのバランスウエイトは,単ロータエンジンであることによって生ずる低速域での不安定性を減ずるため,フライホイールを兼ねており,エキセントリックシャフトにかかる負担を極力少なくするために,サイドハウジングに最も近い位置に取り付けられるようにしてある。

なお,バランスウエイトの外周に,点火時期合わせ用のマークが刻まれており,エンジン組付けに際して利用するようになっている。

4.5 ガスとオイルのシール

ロータ回りのガスシール及びオイルシールは,基本的には高性能なNSU・バンケル方式に準拠しており,細かな点で改良を加えることによって,更に高性能化が図られている.

1)ガスシール

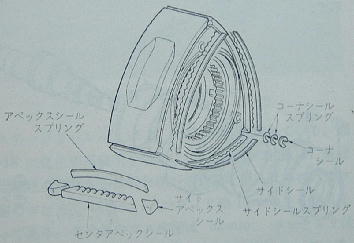

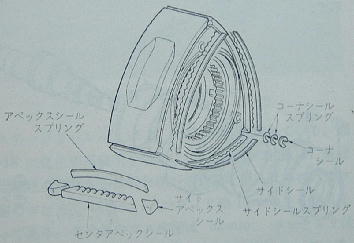

図ー9

図ー9  図ー10

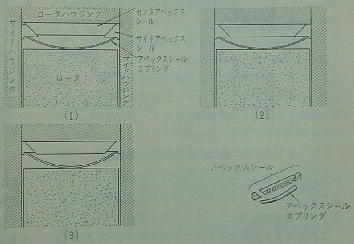

図ー10

図−9 に示すように,作動室の気密を保つためのシールは,3分割形式のアペックスシールが3組 ロータ両側面でサイドシールが6個,コーナシールが6個,及び各シールエレメントをバックアップするスプリングにより構成されている.これらシールエレメントは,スプリングも含め種類及び個数ともに多いが,このガスシールがエンジンの基本性能を決定づける最重要点であるので安易な妥協の許されないところである.

ロータ頂点部に組み付けられて気密を保つアペックスシールは,シールエレメソトの中で最も重要な部品であるが,3分割形におけるセンターアペックスシールは,特にその材料選択がロータハウジング内周面の表面処理材の選択と相まって,最も重要な課題である.ロータハウジングのCEMメッキ被膜に対して,最適の摺動相手材として選び出されたのが,中外電気工業製の“フエロチック”材である.

このフエロチック材は,鉄をベースとしてチタンカーバイドを約35Wt%含有する焼結合金であり,熱処理を施すことによって,高硬度でしかも高靭性が得られ,使用後の摩耗量は極めて少ない.もちろん,CEM メッキ被膜の摩耗量も非常に少なく,そのうえ,チャターマークの発生が見られないという,優れた性能を示している.センターアペックスシールが非常に硬い材料であるのに対して,両端のサイドアペックスシールには,それよりも軟らかい特殊鋳鉄材を使用し,3分割構造によるシール機能が効果的に発揮されるよう図られている.

3分割式アペックスシールの機能については,図−10 に順次示すように,組付け当初はシール全長のほうがわずかに長く設計してあるので,サイドアペックスシールはロータハウジング面に接触していないが,運転による摺動が始まると摩耗により,全部がロータハウジングに接触するようになる.更に磨耗が進行しても,センターアペックスシールとサイドアペックスシールの斜面に沿ってスプリング力が作用して,サイドアペックスシールを押し上げるので長期間使用してもシール性能が劣化することがない.

2)オイルシール

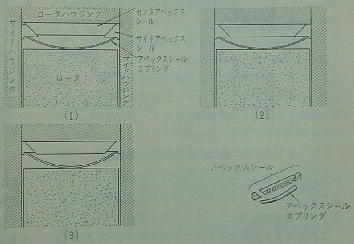

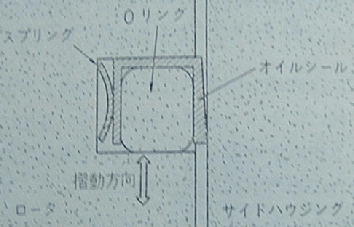

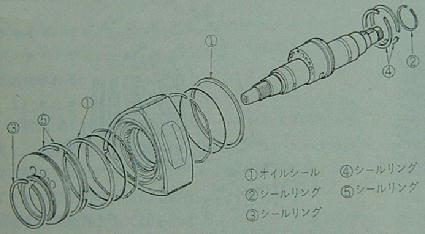

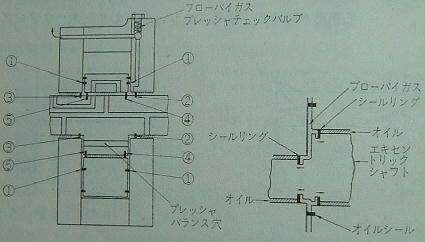

図ー11 図ー12

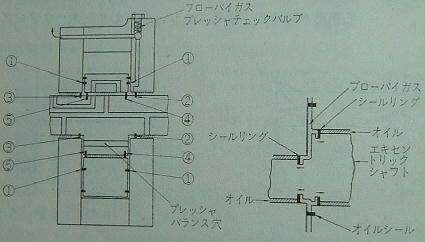

エンジン内部を循環する潤滑及びロータ冷却用オイルが,作動室に流入するのを防ぐため,各種の部品が設けられているが,そのシールエレメントの構成を 図−11 に示す.

これらのシールエレメントによるオイルシールの基本は,ピストンリング形状をしたシールリングによる軸シールである.シール機構は 図−12 に示すように,張力によって外径面で当たっているシールリングの側面に,燃焼室から漏れてきたブローバイガスの圧力を作用させて,リング側面を溝の側面に押しつけることによって,オイルのシールが行われる.このブローバイガス圧を適正値に調整するため,サイドハウジング上部にボールとスプリングとから成るブローバイガスチェックバルブが組み込まれており,また,左右のガス圧をバランスさせるため,エキセントリックシャフトの偏心部及びそこに取り付く偏心板を通してバランス孔が貫通している.

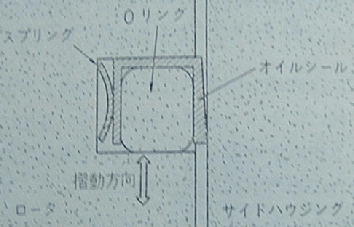

図ー13 図ー14

これらサイズの異なるいくつかのシールリングの他に,エンジンが停止した時に,ロータ内のオイルが作動室に流れ込むのを防止する補助的なシールエレメントとして、図−13 に示すように、ロータ両側に断面がコの字形で、その内径溝内に耐熱、耐油性ゴムのOリングを組み入れたオイルシールが、バックアップスプリングとともに組み込まれている。

なお,図−14 に示すように,このオイルシールを越えて,ブローバイガスを内部に導入するため,サイドハウジングの面に,サイドシールの機能を損なわない範囲内で切欠き通路が設けられている.もちろんエンジン停止時オイルの流れる通路にならないように,上向きに設けられている.

これらのガス及びオイルのシールエレメントは,センターアペックスシールを除いて,すペて耐磨耗性及び耐スカッフ性に富む特殊鋳鉄材であり,スプリングは耐熱材料が使用されている.材料の吟味だけでなく,加工における寸法精度も厳しい値が要求されるので,センターアペックスシールの機械加工を含め,すべてが理研ピストンリング工業及び日本ピストンリングによってまかなわれている.ただし,オイルシール内の 0リングは,日本オイルシール工業製の特殊ゴムである.

つづく

Menu へ

私は、この「RE-5」の開発には無関係であったが、新設された東京研究所で、67cc とか 93cc という超小型の「汎用空冷ロータリーエンジン」の開発に従事していた。しかし、スズキ初の4サイクル二輪車の開発が決定され、私はこの開発担当として、本社に戻ることになった。こんな経緯から、この「RE-5」の開発には非常に興味を持っていた。

1.まえがき

鈴木自動車工業は1970年,NSU/バンケル社とロータリエンジンに関する技術提携をして以来,約4年間にわたって基礎項目から二輪車用エンジンとしての諸問題まで数多くのテストを積みかさねてきた.特に耐久信頼性を重視し,延ベ80万kmに及ぶ動力計耐久テスト,延ベ50万kmに及ぶ実走行テストを経て,優れた信頼性を確保するに至った.また,多くの海外テストの結果,二輪車に十分適合していることに自信を得たので,1975年1月から量産車として世界初のロータリエンジン装着の二輪車を発売することに決定した.

本稿では,今回発売することになったオートバイ用スズキロータリRE−5形バンケルエンジンの構造についてその概略を紹介する.

2.設計のねらいと特徴

設計のねらいとして,

1)レシプロエンジンの750ccに匹敵する性能を有するツーリングモデルであること

2)信頼憧,生産性,経済性,サービス性及び安全性を十分考慮したエンジンであること

以上のねらいを追求した結果,単ロータ,水,油冷却方式,単室容積497ccの基本レイアウトとした.

完成したエンジンの特徴として,

1)ロータリエンジンの特徴を生かしたスムーズネスと優れたフィーリングを有する

2)高速から低速までフラットなトルクカーブ

3)生産性,サービス性を考慮し,動力発生部を1ユニットとし,機関本体より脱着可能とした

4)サイドハウジングは放熱性向上,軽量化のため,モリブデン局部溶射を施したアルミ合金を採用

5)ロータハウジング内面メッキは,耐摩耗性向上のため,CEMメッキ(Composite Electro Chemical Materialの略で一種の複合メッキ)を採用した

6)アペックスシールは優れたガスシール性能を特徴とする3ピースセルフアジャスティングシステムを採用.材質はチャターマーク発生防止及び耐磨耗性、強度を有し,CEMメッキに非常にマッチングしたチタン炭化物を主体とする焼結合金(商品名:フェロチック,中外電工製)である。

7)ロータ冷却用循環オイルのシールにピストンリング形を配し,オイル上がりを少なくし,優れたオイル消費量を可能にした。

8)車体に設けた別系統のタンクより,メータリングポンプを介し,常に新鮮なオイルを燃焼室に供給し,シール類の耐久性向上及びデポジットによるプラグ汚損などを防ぎ,信頼性を確実なものとした。

9)ペリフェラルポート吸入方式の欠点を取り除くため,吸入孔を多孔式とし,低高速回転時のポートタイミングを変え,出力と燃料消費量の両者を満足させた。

10)点火系にCDイグナイタをを採用した結果,優れた始動性とプラグの耐汚損性を確保できた。

11)新機構の間引点火方式の採用により,減速時のドライバビリティーを向上させた。

12)キャブレターのチョークに自動ガス薄め機構を採用し,ミスチョークによるプラグかぶり防止と,二輪車としてしばしば使われる始動即発進を可能にした。

13)排気孔に放熱性のよい耐熱アルミ合金マニホルドを取り付け,なお,マフラにかかる熱負荷を下げ安全性、耐久性を増すため2本マフラを採用した.また,マフラ後部にエジェクタシステムを採用し,二重構造とした内,外筒の間に冷却空気を流し,マフラボデー、排気ガス温度を下げ,より安全設計に徹底した。

3.エンジン性能と主要諸元

図ー1

図ー1| 原動機 | . | 潤滑装置 | ||||

| 原動機型式 | NSU/バンケル形ロータリー | 軸受潤滑 | 潤滑方式 | 強制圧送式 | ||

| ローター数 | 1 | 油ポンプ形式 | トロコイドギア式 | |||

| 配置型式 | トランスバースタイプ | 油濾過器形式 | カートリッジ形濾紙全流濾過式 | |||

| 冷却方式 | ハウジング水冷・ローター油冷 | 油冷却器形式 | 外置き空冷式 | |||

| トロコイド | 偏心量 (e) mm | 14 | 作動室潤滑 | 潤滑方式 | 分離潤滑気化器内混合式 | |

| 創成半径 (R) mm | 100 | 油ポンプ形式 | プランジャタイプメカニカル式 | |||

| 平行移動量 (a) mm | 2 | 油タンク | 別体専用タンク容量 1.7L | |||

| 幅 (b) mm | 67 | 潤滑油 | 三菱石油 L-305 (SAE10W-40) | |||

| ローター最小隙間 mm | 0.35 | 冷却装置 | ||||

| 単室容積 cc | 497 | 冷却方式 | 加圧強制循環水冷式 | |||

| 圧縮比 | 9.4 | 水ポンプ形式 | ギア駆動遠心式 | |||

| 燃焼室形式 | バスタブタイプ | 放熱器形式 | コルゲート形 | |||

| 最高出力 PS/rpm | 62/6500 | 冷却水容量 | 4L | |||

| 最大トルク kg-m/rpm | 7.8/3500 | 電気装置 | ||||

| 全負荷における最小燃費率 g/PS-h/rpm | 250/5500 | バッテリ | ユアサ 12V-30Ab | |||

| 機関寸法(長さ×幅×高さ) mm | 559×596×461 | 発電機 | 電装交流 14V-20A | |||

| 機関整備重量 kg | 86 | 始動発電機 | 電装 12V-1KW | |||

| 吸排気方式 | 吸気 | ペリフェラルポート2ステージ | 冷却補助ファンモーター | 電装 フェライト形 12V-40W | ||

| 排気 | ペリフェラルポート | ブロバイガス還元装置 | ||||

| ポートタイミング | 吸気口開 | 一次側 52.2°BTDC | ブロバイガス還元装置 | クローズド式 | ||

| 二次側 111.0°BTDC | 始動方式 | |||||

| 吸気口閉 | 一次側 53.0°ABDC | 始動方式 | セルフ式、キック式併用 | |||

| 二次側 44.6°ABDC | 動力伝達装置 | |||||

| 排気口開 | 77.6°BBDC | 一次減速機構 | チェーン式 #326-2列(高砂) | |||

| 排気口閉 | 47.6°ATDC | 一次減速比 | 38/23=1.652 | |||

| 吸気ポート開口面積 | 一次側 | 1.6cm2 | 二次減速機構 | チェーン式 #630 | ||

| 二次側 | 10.2cm2 | 二次減速比 | 43/14=3.071 | |||

| 排気ポート開口面積 | 7.5cm2 | クラッチ形式 | 湿式多板 | |||

| 吸気ポートバルブ開き始め | スロットル 35°/82° | 変速機 | 形式 | 常時かみ合式 | ||

| 無負荷回転数 rpm | 1200 | 変速段数 | 前進5段(1,2間中間ニュートラル) | |||

| 点火装置 | 操作方式 | 左足動、リターン式 | ||||

| 点火方式 | 電装製 CDI | 1速変速比 | 37/13=2.846 | |||

| 点火時期 | 5°/1200 BTDC/rpm | 2速変速比 | 33/19=1.737 | |||

| 断続器形式 | 電装製 接点式 | 3速変速比 | 30/22=1.364 | |||

| 進角装置 deg/rpm | 遠心式 0/900:13/2640 | 4速変速比 | 27/24=1.125 | |||

| 点火プラグ | NGK製 A9EFV(ねじ M18×1.5) | 5速変速比 | 24/26=0.923 | |||

| 燃料装置 | . | |||||

| 気化器形式 | 三国工業製ソレックス形 2ステージ2バレル18-32HHD | |||||

| ガス弁径 mm | 一次側 18 二次側 32 | |||||

| ベンチュリー径 mm | 一次側 15 二次側 27 | |||||

| チョーク方式 | バタフライ手動式 | |||||

| 空気清浄器 | 湿式ウレタンフォーム | |||||

スズキRE−5二輪車に搭載したエンジンの外観を 図−1 に,主要諸元を 表-1 に示す.

エンジンの基本諸元は,創成半径 R=100mm,変心量e=14mm,平行移動量a=2mm,幅b=67mm,単室容積497cc の単ロータエンジンである.吸,排気方式はともにべリフェラルポートを採用しているが,吸気ポートは低開度性能を改善するため,独特の多孔式とし,また冷却はハウジングを水冷,ロータを油冷方式として,高性能エンジンをねらいとした.

図ー2 図ー3

車両に対するロータリ部出力軸の置き方は,回転反力による操縦安定性の劣化を避けるため,トランスバースタイプが採られ,出力は一次伝導のチェーンにより湿式多板クラッチを介して,5段トランスミッションに伝えられる.

エンジン性能は 図−2 に示すように,全開出力はリッタあたり約120PSであり,トルク曲線は全回転域にわたってフラットな特性が得られ,ツーリング車として十分満足し得る性能を約束している.

このエンジンを搭載したスズキRE-5車の走行性能曲線を 図−3 に示す.広範囲に使えるエンジン回転数と5段のトランスミッションが組み合わさって,使いやすく優れた走行性能を得ることができた.

運行燃費についても20.7km/l と大形ツーリングバイクとして水準以上の性能が得られた.

4.機関本体の構造

4.1 ロータリユニット

図ー4

図ー4二輪車用エンジンユニットの場合,その耐久性,信頼性において,優秀なものであっても,一般に整備性の良否は重要課題の一つとなる.特に本格的なロータリエンジン二輪車としては最初に市場に出すわけであるので,販売網末端における不安を取り除き,アフターサービスと保証に万全を期すことができるように,心臓部である動力発生ロータリユニットを単体として,比較的たやすく取り外せる構造とした.

すなわち,ウォータポンプ,オイルポンプ及びコンタクトブレーカなどの補機類は,すべてクラッチカバーに取り付ける方式を採り,これらの補機が組付けられたままでクラッチカバーを取り外すと,次に現われる一次伝導チェーンと多板クラッチを取り外し,数本のボルトを抜き取ることによって,図−4 に示すロータリユニットを取り出せるようにした.

したがってこの構造の採用は,ロータリユニットを機能部品の一つであるといった取扱いとし,完備された整備工場でオーバホールを行い,性能保証を行えることをねらいとしたものであり,また生産組付けにおいても ロータリユニット専用組付けラインを設けることを可能にし,生産性向上をねらったものである.

4.2 ハウジング

図ー6

図ー6ロータリユニットを構成するハウジングは 図−6 に示すようにロータハウジング及びライトサイドハウジングとレフトサイドハウジングである.ライトサイドハウジング反摺動面はエンジンケースへの取付けシール面であり,レフトサイドハウジング反摺動面はオイルケースカバー取付けシール面である。これらのハウジングはレフトサイドハウジング側から通す17本のテンションボルトが,ライトサイドハウジングにねじ込まれることによって結合される.

1)ロータハウジング

材質はAl材で周辺の冷却水ジャケットは生産性を考慮して金型鋳造が可能な形状となっている.ロータ頂点部に装着されたアペックスシールが摺動する内周トロコイド面には,耐摩耗性に富むとともにロータリエンジン特有の異常摩耗として知られるチャターマーク現象の発生防止にも効果的な”CEM”メッキが施され,研摩仕上げがなされている.

この“CEM”メッキ法はアメリカのプレートクラフト社が特許を持つ複合メッキ法であり,技術導入を行うとともに自社で更に改良を加えた結果,十分厳しい使用に耐える優れたニッケル-シリコンカーバイドの複合メッキ被膜を作り出すことに成功した.

なお,スパークプラグの装着部は鋼合金製の別体部品に冷やしばめ,焼きばめしてあり,運転時に点火孔周辺部のメッキ被膜が熱衝撃によってわれなどの損傷を起こす危険を未然に防止している.

周辺部には,他にブローバイガスの通路や潤滑オイルの戻り通路なども設けられており,これらガス,冷却水及びオイルに対するシーリングのため,ハウジング結合間に耐熱ゴム0リングを装着するよう各溝が設けられている.

2)サイドハウジング

軽量化及び冷却性向上のためライト,レフトともに材質はAl材であるが,冷却水ジャケット内のリブを適切に配置することで剛性が維持されている.サイドシールやオイルシール及びロータ側面が摺動する面には,耐磨耗性を向上するため,また耐スカッフィング性を向上するためにモリブデン溶射が施されている.ただし摺動面全範囲に対する溶射ではなく,溶射層の母材に対する密着性の向上及び熱伝導性の向上を図るため,摺動面にラセン溝加工を施し,仕上げ加工後はその溝内にのみモリブデン層が残存する方式が採られている.

レフトサイドハウジングのテンションボルト用座面には,皿モミ面取りが施され,ゴムを焼付けしたシールワッシャを当てることによって水密を保つ構造になっている.

4.3 ロータと位相歯車

図ー7

図ー7図−7 に示すロータは,ガス爆発力に対する強度及び軸受荷重に対する強度,あるいは数種類の各シールエレメント用溝の寸法精度維持や耐摩耗性確保のため,材質として高強度特殊鋳鉄が使われている.各外形弓形辺の中央部には燃焼室くぼみとして,バスタブタイプのリセスが設けられており,圧縮比の調整とともに燃焼の正常化が行われている。ロータ内部冷却はエンジン潤滑オイルの一部を噴出させて循環させる油冷方式を採用しているので,ロータ内部を仕切るリブ配置については,変形防止のための強度剛性に対する配慮ばかりでなく,冷却効率を高めるよう考慮されている.

ロータ各頂点部近くに設けられた貫通孔は,ロータ左右におけるブローバイガス圧力のバランスホールであり,ロータのスラスト荷重発生を防止するとともに,オイルのシールエレメントに対するガス圧作用を効果的にしている,

ロータ軸受としては,大同メタル工業製の三層ケルメットメタルが使用され,ロータ中央部に圧入されて高速高荷重に十分耐えうる性能となっている.

ロータの回転運動を規制する位相歯車は,図中に見られるステーショナリギヤがレフトサイドハウジングに数本のボルトで固定されるのに対し,インターナルギヤはロータにボルトで固定されるが,特殊形状のボルトを使用することによって弾性締結とし,歯車応力の緩衝作用を行わせる構造が採られている.なお,これらの位相歯車は,高強度の合金炭素鋼であり,熱処理が施されている.

4.4 エキセントリックシャフトとバランサ

図ー8

図ー8図−8 に示すエキセントリックシャフトはクロムモリブデン鋼製で,ロータジャーナル部及びメインジャーナル部その他主要部に高周波焼入れ,焼戻しが施され,表面硬化とともに十分な強度が確保されている.シャフト中心部には両端を閉塞された油孔が通してあり,各ジャーナル部にはオイル通路が開口している他に,ロータジャーナル部のすぐ隣りにロータ内部冷却用のオイルを噴出させるための小孔が設けられている.

このエキセントリックシャフトは,ロータに極力近い位置に設けられたメインジャーナル部がサイドハウジング中央部付近に位置する軸受で支えられるが,これら左右の主軸受は,ロータ軸受と同様に大同メタル工業製の三層ケルメットメタルであり,耐疲労性,異物埋収性に優れ,耐久性を向上させている。

ロータを含め偏心質量に対する釣り合いおもりとしてのバランスウエイトは,単ロータエンジンであることによって生ずる低速域での不安定性を減ずるため,フライホイールを兼ねており,エキセントリックシャフトにかかる負担を極力少なくするために,サイドハウジングに最も近い位置に取り付けられるようにしてある。

なお,バランスウエイトの外周に,点火時期合わせ用のマークが刻まれており,エンジン組付けに際して利用するようになっている。

4.5 ガスとオイルのシール

ロータ回りのガスシール及びオイルシールは,基本的には高性能なNSU・バンケル方式に準拠しており,細かな点で改良を加えることによって,更に高性能化が図られている.

1)ガスシール

図ー9

図ー9  図ー10

図ー10図−9 に示すように,作動室の気密を保つためのシールは,3分割形式のアペックスシールが3組 ロータ両側面でサイドシールが6個,コーナシールが6個,及び各シールエレメントをバックアップするスプリングにより構成されている.これらシールエレメントは,スプリングも含め種類及び個数ともに多いが,このガスシールがエンジンの基本性能を決定づける最重要点であるので安易な妥協の許されないところである.

ロータ頂点部に組み付けられて気密を保つアペックスシールは,シールエレメソトの中で最も重要な部品であるが,3分割形におけるセンターアペックスシールは,特にその材料選択がロータハウジング内周面の表面処理材の選択と相まって,最も重要な課題である.ロータハウジングのCEMメッキ被膜に対して,最適の摺動相手材として選び出されたのが,中外電気工業製の“フエロチック”材である.

このフエロチック材は,鉄をベースとしてチタンカーバイドを約35Wt%含有する焼結合金であり,熱処理を施すことによって,高硬度でしかも高靭性が得られ,使用後の摩耗量は極めて少ない.もちろん,CEM メッキ被膜の摩耗量も非常に少なく,そのうえ,チャターマークの発生が見られないという,優れた性能を示している.センターアペックスシールが非常に硬い材料であるのに対して,両端のサイドアペックスシールには,それよりも軟らかい特殊鋳鉄材を使用し,3分割構造によるシール機能が効果的に発揮されるよう図られている.

3分割式アペックスシールの機能については,図−10 に順次示すように,組付け当初はシール全長のほうがわずかに長く設計してあるので,サイドアペックスシールはロータハウジング面に接触していないが,運転による摺動が始まると摩耗により,全部がロータハウジングに接触するようになる.更に磨耗が進行しても,センターアペックスシールとサイドアペックスシールの斜面に沿ってスプリング力が作用して,サイドアペックスシールを押し上げるので長期間使用してもシール性能が劣化することがない.

2)オイルシール

図ー11 図ー12

エンジン内部を循環する潤滑及びロータ冷却用オイルが,作動室に流入するのを防ぐため,各種の部品が設けられているが,そのシールエレメントの構成を 図−11 に示す.

これらのシールエレメントによるオイルシールの基本は,ピストンリング形状をしたシールリングによる軸シールである.シール機構は 図−12 に示すように,張力によって外径面で当たっているシールリングの側面に,燃焼室から漏れてきたブローバイガスの圧力を作用させて,リング側面を溝の側面に押しつけることによって,オイルのシールが行われる.このブローバイガス圧を適正値に調整するため,サイドハウジング上部にボールとスプリングとから成るブローバイガスチェックバルブが組み込まれており,また,左右のガス圧をバランスさせるため,エキセントリックシャフトの偏心部及びそこに取り付く偏心板を通してバランス孔が貫通している.

図ー13 図ー14

これらサイズの異なるいくつかのシールリングの他に,エンジンが停止した時に,ロータ内のオイルが作動室に流れ込むのを防止する補助的なシールエレメントとして、図−13 に示すように、ロータ両側に断面がコの字形で、その内径溝内に耐熱、耐油性ゴムのOリングを組み入れたオイルシールが、バックアップスプリングとともに組み込まれている。

なお,図−14 に示すように,このオイルシールを越えて,ブローバイガスを内部に導入するため,サイドハウジングの面に,サイドシールの機能を損なわない範囲内で切欠き通路が設けられている.もちろんエンジン停止時オイルの流れる通路にならないように,上向きに設けられている.

これらのガス及びオイルのシールエレメントは,センターアペックスシールを除いて,すペて耐磨耗性及び耐スカッフ性に富む特殊鋳鉄材であり,スプリングは耐熱材料が使用されている.材料の吟味だけでなく,加工における寸法精度も厳しい値が要求されるので,センターアペックスシールの機械加工を含め,すべてが理研ピストンリング工業及び日本ピストンリングによってまかなわれている.ただし,オイルシール内の 0リングは,日本オイルシール工業製の特殊ゴムである.

つづく

Menu へ