e

�@�@�@�@�@�@�@�@�@�@�@�@�X�Y�L ���[�^���[��֎ԁ@RE-�T�@�i�Q�j

4�D6�@�z�C�n

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �@�}�[�P�T

�@�}�[�P�T

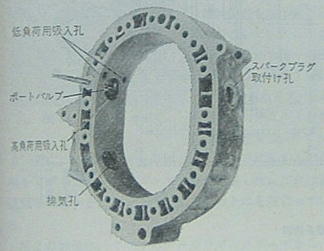

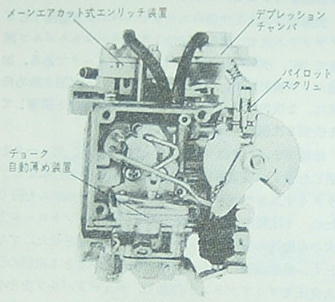

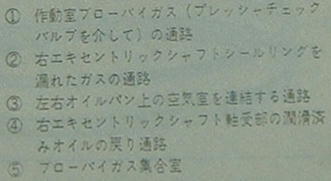

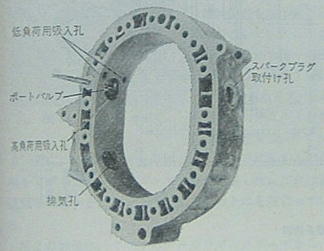

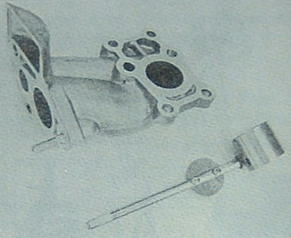

�@�z�C�|�[�g�́C���o�͂ɗL���ȃg���R�C�h���ǖʂɊJ������y���t�F�����|�[�g��������{�v�Ƃ��Ă���D�y���t�F�����|�[�g�����͍��o�͂ɗL���ȑ���ɁC�ᕉ���ɂ͔r�C�E�Ƃ̃I�[�o���b�v���V�C�ւ̃G�L�]�[�X�g�_�C�����[�V������U�����C�R�ėɂ��V�F�[�L���O���ۂ��N�����C�^�]�̃t���L�V�r���e�B�[�Ȃ��DRE�|5�`�ł́C���̑�Ƃ��ċz���E��ᕉ�חp���a�|�[�g�ƍ����חp��a�|�[�g�ɕ��������E�������̗p���C�ᕉ���ɂ́C�����חp�z���E�i��a�|�[�g�j�ɐ݂����|�[�g�o���u�������G�L�]�[�X�g�_�C�����[�V������h���C�I�[�o���b�v�̏��Ȃ��|�[�e�B���O��L���鏬�a�|�[�g�݂̂���V�C���z������D���̐V�������̗p�������ʁC�ᑬ���獂���܂Ŗ����̂����h���C�o�r���e�B�[�邱�Ƃ��\�ɂ����D�Ȃ������חp�z���E�|�́C�L���u���^�[�v���C�}���|�[�g�J���p�x��35������|�[�g�o���u���J���n�߁C�V�C���z������V�X�e���ƂȂ��Ă���D�}�|15 �ɑ��E���z���E�̔z�u�ƃ|�[�g�o���u�����̏�Ԃ������C��v�����\���ɋz�r�C�|�[�g�^�C�~���O�ƃ|�[�g�J���ʐς������D

�@�@�@�@�@�@�@�@�@ �@�@�@

�@�@�@

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�P�U�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�P�V

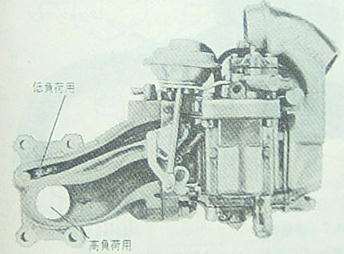

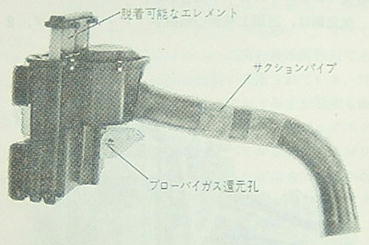

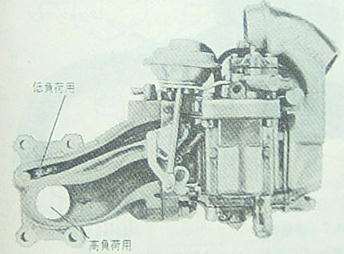

�@���[�^�n�E�W���O����C����ɂނ��ԋz�C�}�j�z���h�́C���[�^�n�E�W���O���̓�̒ᕉ�חp�z���E��r����1�{�ɂ܂Ƃ߁C�C����Ɛڍ����Ă���D�}�|16�C�}�|17 �ɋz�C�}�j�z���h�̃J�b�g�}�������D

�@�@�@�@ �@�}�[�P�W

�@�}�[�P�W

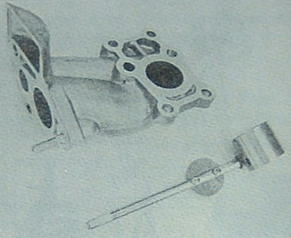

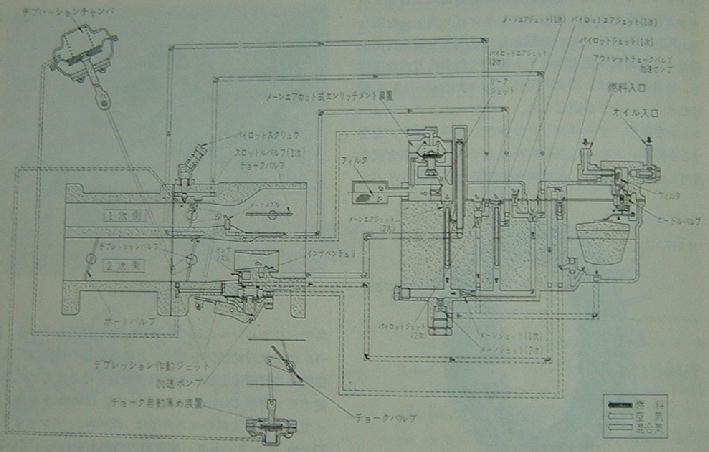

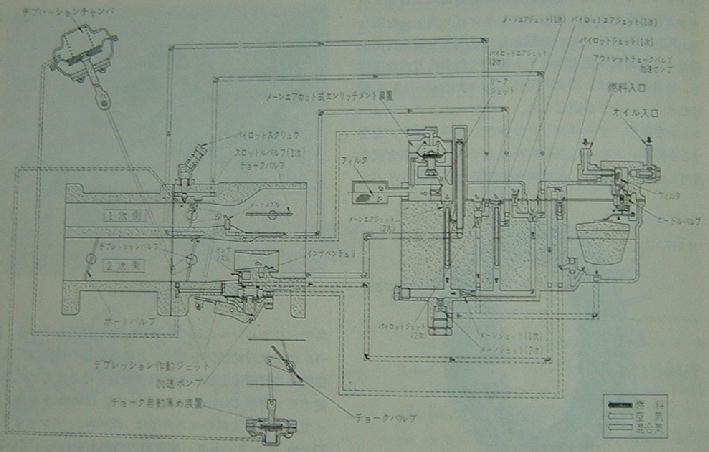

�@�C����́C�O���H�Ɛ��̉��u���\���b�N�X�^�C�v�C2�X�e�[�W2�o�����C18�|32HHD�`���g�p���Ă���D�}�|18 �ɋC����n���}�������D���̋C����̓����́C�ᑬ��]���̈��萫�ƗǍD�ȔR������ʂ邽�߂ɁC1�����̃K�X�ٌa18mm�C�x���`�����a15mm�Ə������Ƃ��Ă���D2�����̃K�X�ٌa�́@32mm�C�x���`�����a27mm�@�Ƒ傫���Ƃ�C�����o�͂̌�����˂���Ă���D1������2�����̃X���b�g���o���u�A���ɂ́C2�����X���b�g���o���u�̑O��ɐ݂����������o���E����̍��������Ńf�B�X�v���b�V�����`���\�o���_�C�A�t�������쓮�����C2�����X���b�g���o���u�������A�����邢����u�[�X�g�R���g���[���������̗p�����D���̌��ʁC1�����C2�����̃K�X�ٌa�̍��ɂ�蔭������}�������̃G���W���X�g�[�����ۂ��������C�ɂ߂ėǍD�ȂȂ�������邱�Ƃ��ł����D

�@�����|���v��1�����̃X���b�g���o���u�ƘA������_�C�A�t�������ŁC���ˎ�����1�����X���b�g���o���u�J�x��35���C���˗ʂ�0�D5cc�ȏ�^�X�g���[�N�ł���D�����|���v���ˎ����C���˗ʋy�у|�[�g�o���u�J���n�ߊp�x�́C2�����X���b�g���o���u�J���n�ߊp�x�Ɗ֘A����1����2�����̂Ȃ���ɉe������D

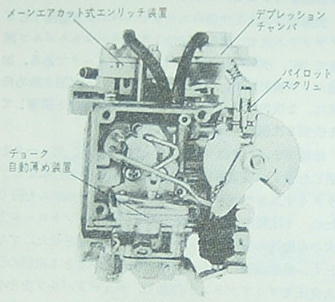

�@�n���p�`���[�N�̓}�j���A�����ł��邪�C�`���[�N������܂܂̒g�C�^�]�Ƃ��C�~�X�`���[�N���s�ɂ��v���O�����Ԃ��G���W���X�g�b�v�Ȃǂ̃g���u����h�����߁C1�����̕����𗘗p�����u�[�X�g�R���g���[�������̎������ߑ��u���`���[�N�o���u�ɘA���������D���Ȃ킿�C�n������C�G���W����]�����オ���1�����̋z�������Ń_�C�A�t�������쓮���C�`���[�N�o���u�����J���C��]�ɉ�������R��̍����C����������B�܂��C�`���[�NON�ő��s�����ꍇ�C���̕����ɂ���ă`���[�N�o���u�J�x���J���C�����C�𔖂߂ɂ���D�����u�ɂ��C�^�]�҂̃~�X�`���[�N�ɂ��G���W���g���u�����������邱�Ƃ��ł����D�܂��n�����ɓK�ʂ̋z����C�ʂ邽�߁C�t�@�[�X�g�A�C�h���@�\��݂����D���Ȃ킿�A�`���[�N���o�[��1�����X���b�g���o���u��A�������C�`���[�N���o�[���쓮������ƁC1�����X���b�g���o���u��25��30���J���D���̗��҂̋@�\���}�b�`���O���������ƂŁC�D�ꂽ�n�����\�邱�Ƃ��ł����D���̑��e�^�]��ԂŃo�����X�̂Ƃꂽ�����C����������ړI�ŁC���C���G�A�J�b�g���G�����b�`���u��݂����D���Ȃ킿,�����C������]��ŏo�͋�R��邽�߁C�u���[�h�G�A�̈ꕔ���J�b�g���C�K���ȋ�R���V�X�e���ł���i�}�|19�j�D

�@�@�@�@�@�@ �@�@

�@�@

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�P�X�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�Q�O

�@�A�y�b�N�X�V�[�������ʂ�������I�C���́C�C����j�[�h���o���u��̔R�������ߖT�ɐ݂������o�E�Ƀ`�F�b�N�o���u���o�đ�����D�����ŁC�R���Ƃ̏Փˋy�уt�B���^�̒ʉ߂ɂ��C�K�\�����Ƃ悭��������C�t���[�g�`�����o�ɓ���\���ƂȂ��Ă���D�I�C���R��������́C�^�]��Ԃɂ��1�^100�`1�^200�@�ƂȂ��Ă���D

�@�G�A�N���[�i�e�ς�2.6 L�ŁC�u���[�o�C�K�X�Ҍ��E��L���Ă���D�G�������g�͎����E���^���z�[���ŗL����ߖʐς�240cm2�ł���D�G�������g�͊ȒP�ɒE���\�ȍ\���ƂȂ��Ă���B�G�A�N���[�i�ƋC�����ڑ�����T�N�V�����p�C�v�́C�G�A�N���[�i�ݒu�̊W�Œ���435mm�C���a47mm�@�̑όC�ϔM���S���ł���D�}�|20 �ɃG�A�N���[�i�ƃT�N�V�����p�C�v�������D

4�D7�@�r�C�n

�@���[�^���G���W���̔r�C�K�X���x�́C���V�v���G���W����荂���C����C���[�^�[�T�C�N���̊J��������r�C�n�͓��Ɉ��S�����l�������v���K�v�ƂȂ�D

�@RE-5�@�̔r�C�n�́C

1�j���S���C2�j�ϋv���C3�j���Ȃ������C4�j�c�[�����O���f���Ƀt�B�b�g�����X�^�C�����O�C5�j�o�͐��\���C�Ƃ����܂̐v�v�z����ɊJ�������V�����V�X�e���ł���D���Ȃ킿���̓����́C�}�j�z���h�i�}�|21�j��AC8B�|T6�����̑ϔM�A���~�����ŕ��M�����グ�Ă���D�X�ɁC�M�G�l���M�U�����C�}�t���ɂ�����M���ׂ������邽�߁C�f���A���}�t�����̗p�����B����͉��������̌����Ɣr���������C�o�͂̌���ɂ��𗧂��Ă���D

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �@�}�[�Q�P

�@�}�[�Q�P

�@��2�̓����́C�}�t���̃N�[�����O�V�X�e���ł���B�}�|22 �Ɏ����悤�ɁC�}�t���̓����ƊO���ɋ�Ԃ�݂��C�}�t���㕔�ɔz�����G�W�F�N�^�𗘗p���āC�����I�ɗ�p��C�𗬂��C�}�t���{�̋y�єr�C�K�X���x���������D�X�Ƀ}�t���O���Ƀv���e�N�^��݂��C�����S���m�ۂ����D�Ȃ��C�A�C�h�����O���ł���p��C������C���x��������悤�ɁC�G�W�F�N�^��v�����D

�@�@�@�@�@�@�@�@�@ �@�}�[�Q�Q

�@�}�[�Q�Q

�@��3�̓����́C�\���ȑϋv�M�������m�ۂ��邽�߁C�r�C�K�X�̐ڂ��鏊�͂��ׂ�SUS304��p�����D�܂��C�M�c���ɂ��j����h�~���邽�߁C�e���ނ͂��ׂăG�L�X�p���V�����t���[�̍\���Ƃ����D

4�D8�@�_�Όn

�@�_�v���O�̔z�u�́C���o�͂�v�v�z����C���[�^�n�E�W���O�̃g���R�C�h�Z�������烍�[�^��]�����x�ꑤ�i�g���[�����O�T�C�h�j23mm�@�Ɉʒu�����C������1�_�v���O�����ł���D�g���R�C�h�\�ʂƓd�Ɏ����Ȃ��g�����X�t�@�[�z�[�����a��5mm�ł���B

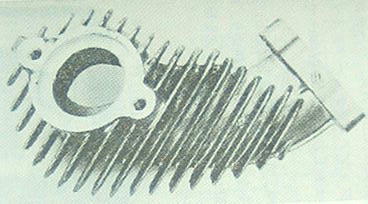

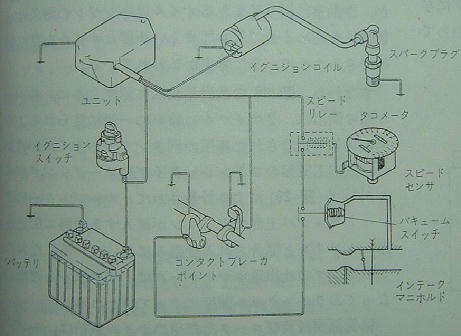

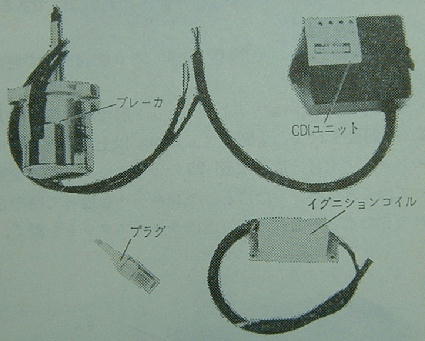

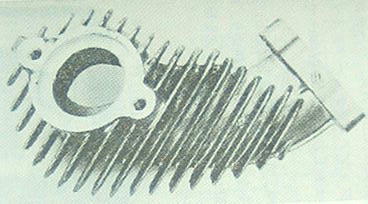

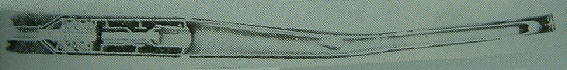

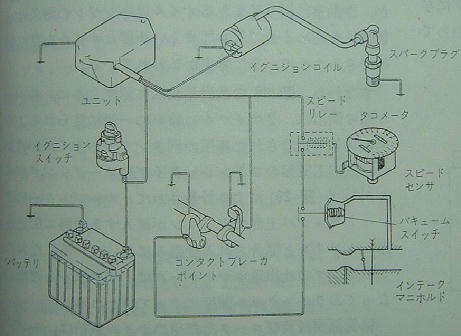

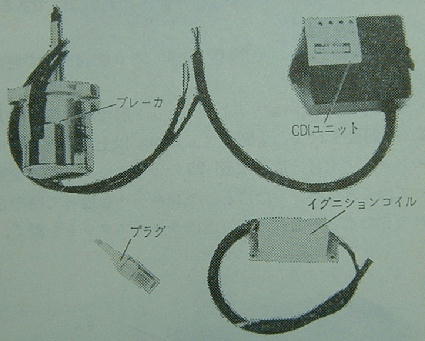

�@�_�v���O��RE�|5��p�ɊJ�����ꂽ�C�˂��a18mm�C���[�`�@22.6mm�@�̒ʏ̃t�N���^�X�^�C�v�ŁCNGK��A9EFV��W���Ƃ���D�M���̓��V�v���p�v���O��9�����ŁC�e�[�p�V�[�g�`�ł���D�d�ɂɂ́C�M�`���̗ǍD�ȓ��ꍇ�����̗p���C���������טA���^�]�ɏ\���ς���d�l�Ƃ����D�܂��C�����̒ቷ�n���e�X�g�̌��ʁC�ŗǂ̋�����a�C�V�q�̌`���I�����C���Ԃ�̔������Ȃ��`����B�}�|23 �ɓ_�Όn���}�C�}�|24 �ɓ_�Όn���u�̈ꎮ�������D

�@

�@

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�Q�R�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�Q�S

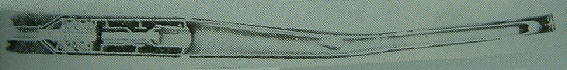

�@�_�Α��u�́C�g���[�����O�T�C�h1�v���O�����ɍœK�ŁC�Ȃ��u���[�J�ړ_�̃����O���C�t��ۏ��C�T�[�r�X�t���[�ɓO���邽�߂ɁC���{�d�����̍����\�ړ_��CD�@�C�O�i�C�^���̗p�����D���d�d���̓o�b�e���_�Ε�����荂���C�Ȃ��e�ʋy�їU�����d���Ԃ��G���W���ɂ悭�}�b�`���O���������ʁC�v���O�����Ƒ��܂��āC�v���O�����̉����y�ђᕉ���̈���R�Ă邱�Ƃ��ł����D�u���[�J�̓G�L�Z���g���b�N�V���t�g��]����1�^2�Ɍ������ꂽ�J���V���t�g�ɁC2�R�J����1�R�J����������ɍ\������Ă���D1�R�J���̓X���b�g��������Đ����s�Ƃ��~��s���C������R�[�X�e�B���O���ɔ�������V�F�[�L���O���ۂ��������邽�ߍl����ꂽ�V�����Ԉ��_�Ε�����1���j�b�g�ŁC�������̕��������o����o�L���[���X�C�b�`�ƁC1700rpm�@�ȉ��ʼn�H���J�b�g�����]�X�C�b�`�Ƒg�ݍ��킳��C��̃V�X�e�����\�����Ă���D

�@�_�Α��ߑ��u�͉��S���ŁC�A�C�h�����O1200rpm�ɂ�����Z�b�g�^�C�~���O�́C���M�����C�����K�\�����g�p�Ƃ��㎀�_�O5���ŁC�ő�i�p�͏㎀�_�O31���ł���D

4�D9�@��p�n

�@�@�@ �@�@

�@�@

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�Q�T �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�Q�U

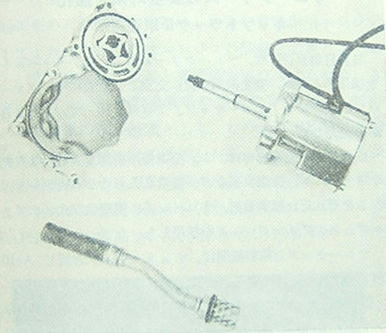

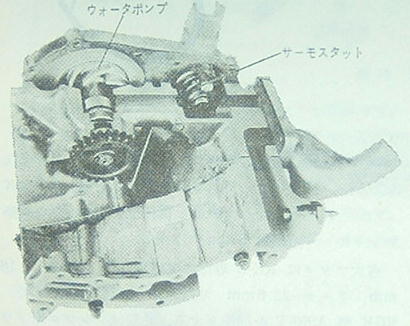

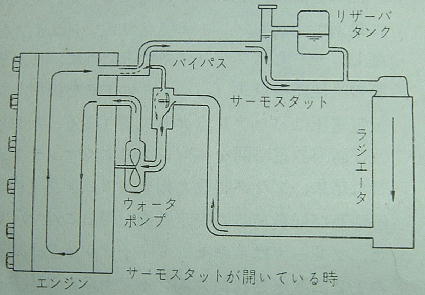

�@�E�H�[�^�|���v�͒��a60�D5mm�@��6���H�������������ł���D

�@�T�[���X�^�b�g�̓��b�N�X�x���b�g�`�ŊJ�ى��x71��C�C�S�J���x85��C�C�S�J���t�g8mm�ȏ�ł���D�T�[���X�^�b�g��t���ʒu�� �}�|25 �̂悤�ɁC�o�C�p�X��ʂ��ďo�Ă����z�b�g�Ȑ��ƁC���W�G�[�^��ʂ��ė�₳��Ă������Ƃ���������ʒu�ɃT�[���X�^�b�g��u���C�����鍬���ٕ����ł���D���ɂ��̕������̗p�������R�́C��p���̉��x�ϓ��������Ȃ����C�n�E�W���O�ɗ^����T�C�N���b�N�ȔM���͂��ɗ͌���������z������ł���i�}�|26�j�D

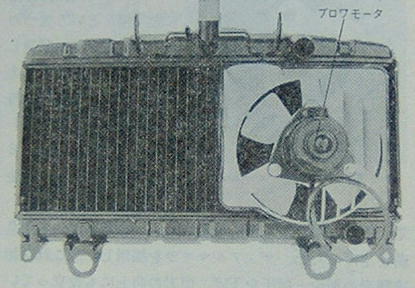

�@���W�G�[�^�́C���{�d�����̉����������C�o�[�`�J���t���[�̃R���Q�[�e�b�h�t�B���A���h�`���[�u�^�C�v�C�A���~���ŁC�����ق̃Z�b�g���͂́C0�D9kg�^cm2�ł���D

�@�������ł̒����ԓo���C�s�X�n�̏a�ؑ��s�ȂǁC�Ս��ȏ����ł��I�[�o�q�[�g���N�������Ƃ̂Ȃ��悤�C�����\��4���H���C����290m3�^h�̃u�������[�^��W���������Ă���i�}�|27�j�D

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �@�}�[�Q�V

�@�}�[�Q�V

�@�G���W���n�E�W�\�O�̗�p���z��H�فC�n�E�W���O�S�̂��o�����X�悭��p�ł��鎲�������Ƃ����D��p���́C�܂��C�X�p�[�N�v���O�ߕӂ̍�������ʂ�C���ɔR�ĕ��X���r�o�����r�C�E�t�߂��p���A�Ō�Ƀn�E�W���O�̓��ł͍ł����x�̒Ⴂ�z���E�t�߂�ʂ��āC�n�E�W���O���̏z�����锽�]��������`���ł���D��p�����ʁC�n�E�W���O���̃��u�z�u�ׂ̍��������̌��ʁC������^�]�������ł��n�E�W���O�X�L���ō����x��185��C�ɗ}���邱�Ƃɐ������Ă���D

4�D10�@�����n��

�@���[�^���G���W���ɂ����鏁���́C�K�X�V�[���G�������g�̏����ƁC���[�^������p�����˂��e�������Ƃɑ�ʂ����D�����́C������ɂ�����������邪�C�쓮���ɑ��荞�܂��I�C���̓G���W���̑ϋv���ƐM���������߂��ōł��D�܂����V�N�ȃI�C������ɋ����ł���悤�ɁC���ɍl���������Ă���D

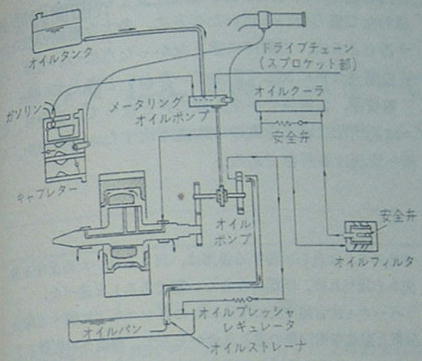

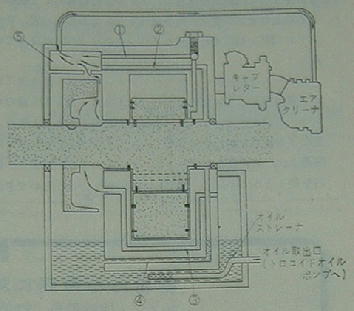

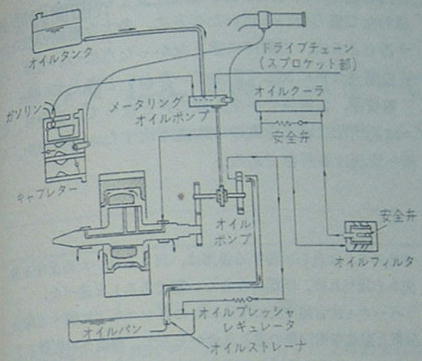

�@���Ȃ킿�C�}�|28 �̏����n���}�Ɏ����悤�ɁC�e�V�[���ނ̏����́C2�T�C�N����֎ԂɈ�ʂɌ�����悤�ɁC�ԑ̂ɑ������ꂽ��p�̕ʃ^���N����I�C����������C�O���H�Ɛ��̃v�����W���^�C�v�̃��[�^�����O�I�C���|���v�i�}�|29�j�ɂ��v�ʂ���āC�L���u���^�Ђ̃t���[�g�`�����o�㕔�ŃK�\��������������ʘH�Ɉ�������C���\�����ƍ��������d�g�݂ɂȂ��Ă���D�Ȃ��C���̃|���v�̓f�o�ʃR���g���[���́C�A�N�Z���ƘA���ɂȂ��Ă���C�A�N�Z���J�x�ɂ���čs����D

�@�@�@ �@�@�@

�@�@�@

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�Q�W�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�Q�X

�@�������y�у��[�^��p�p�̃I�C�������́C�����W�������ɉ��f���Đ݂���ꂽ�I�C���p�����̃I�C�����C�X�g���[�i��ʂ��ăg���R�C�h�|���v�ŋz���グ�C�I�C���t�B���^�y�ы�⎮Al���I�C���N�[����ʂ��āC��ߋy�ї�p����Ă���G���W���w�����C�G�L�Z���g���b�N�V���t�g���̒ʘH�ֈ��������D�Ȃ��C�}�|30 �ɐ��i�f�ʂ������悤�ɁCAl�������̃{�f�[�ɃX�v���\�O�ǃv�����W�@�Ƃ��琬��C���������ًy�уI�C���N�[���̈��S�ق�g�ݍ����M�����[�^���j�b�g����������C�I�C����H�̈ꕔ���\�����Ă���D

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@ �@�}�[�R�O

�@�}�[�R�O

�@�I�C���t�B���^�ɂ��ẮC��ƂɊ��S���������Ƃ��ł���悤�ɁC���{�d�����̈�̃J�[�g���b�W�^�C�v���̗p���C�����ꏊ����Ɛ����l�������ʒu�ɂȂ��Ă���D

�@���[�^�����O�I�C���y�уG���W���I�C���́C�����ނ̃I�C�����g�p���邱�Ƃɂ��C�O�H�Ζ��ƒ����ɂ킽���ċ����J���������ʁC�ϔM�y�ёϐ��ɗD�ꂽ���[�^����p�I�C�����X�Y�L���[�^���I�C���Ƃ��Ďw�肵�Ă���D���̃I�C���͔S�x��SAE10W�^40�ŁC�D�����L�ʂ̐���ɂ��C�f�|�W�b�g�̑͐ς��ɗ͏��Ȃ��������Ƃ�����Ƃ��Ă���B

4�D11�@�u���[�o�C�K�X�Ҍ����u

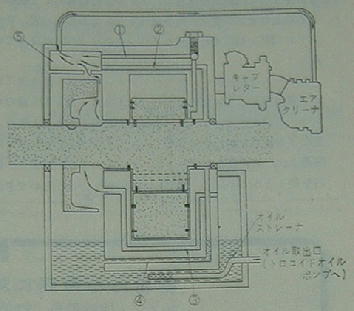

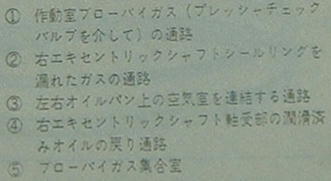

�@�u���[�o�C�K�X�̊Ҍ����u���}�|31 �Ɏ����D�I�C���̃V�[���G�������g�ɍ�p������̃u���[�o�C�K�X�́C�o�b�t���E�H�[����݂��������ɏW�߂��C�������Ă���I�C�����͎�菜����āC�K�X�݂̂��z�[�X�ŃG�A�N���[�i�ɓ�����C��C�֕��o���邱�ƂȂ��Ҍ�����Ă���D

�@�@�@�@�@�@

�@�}�[�R�P

�@�}�[�R�P

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@Menu ��

4�D6�@�z�C�n

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�}�[�P�T

�@�}�[�P�T�@�z�C�|�[�g�́C���o�͂ɗL���ȃg���R�C�h���ǖʂɊJ������y���t�F�����|�[�g��������{�v�Ƃ��Ă���D�y���t�F�����|�[�g�����͍��o�͂ɗL���ȑ���ɁC�ᕉ���ɂ͔r�C�E�Ƃ̃I�[�o���b�v���V�C�ւ̃G�L�]�[�X�g�_�C�����[�V������U�����C�R�ėɂ��V�F�[�L���O���ۂ��N�����C�^�]�̃t���L�V�r���e�B�[�Ȃ��DRE�|5�`�ł́C���̑�Ƃ��ċz���E��ᕉ�חp���a�|�[�g�ƍ����חp��a�|�[�g�ɕ��������E�������̗p���C�ᕉ���ɂ́C�����חp�z���E�i��a�|�[�g�j�ɐ݂����|�[�g�o���u�������G�L�]�[�X�g�_�C�����[�V������h���C�I�[�o���b�v�̏��Ȃ��|�[�e�B���O��L���鏬�a�|�[�g�݂̂���V�C���z������D���̐V�������̗p�������ʁC�ᑬ���獂���܂Ŗ����̂����h���C�o�r���e�B�[�邱�Ƃ��\�ɂ����D�Ȃ������חp�z���E�|�́C�L���u���^�[�v���C�}���|�[�g�J���p�x��35������|�[�g�o���u���J���n�߁C�V�C���z������V�X�e���ƂȂ��Ă���D�}�|15 �ɑ��E���z���E�̔z�u�ƃ|�[�g�o���u�����̏�Ԃ������C��v�����\���ɋz�r�C�|�[�g�^�C�~���O�ƃ|�[�g�J���ʐς������D

�@�@�@�@�@�@�@�@�@

�@�@�@

�@�@�@

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�P�U�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�P�V

�@���[�^�n�E�W���O����C����ɂނ��ԋz�C�}�j�z���h�́C���[�^�n�E�W���O���̓�̒ᕉ�חp�z���E��r����1�{�ɂ܂Ƃ߁C�C����Ɛڍ����Ă���D�}�|16�C�}�|17 �ɋz�C�}�j�z���h�̃J�b�g�}�������D

�@�@�@�@

�@�}�[�P�W

�@�}�[�P�W�@�C����́C�O���H�Ɛ��̉��u���\���b�N�X�^�C�v�C2�X�e�[�W2�o�����C18�|32HHD�`���g�p���Ă���D�}�|18 �ɋC����n���}�������D���̋C����̓����́C�ᑬ��]���̈��萫�ƗǍD�ȔR������ʂ邽�߂ɁC1�����̃K�X�ٌa18mm�C�x���`�����a15mm�Ə������Ƃ��Ă���D2�����̃K�X�ٌa�́@32mm�C�x���`�����a27mm�@�Ƒ傫���Ƃ�C�����o�͂̌�����˂���Ă���D1������2�����̃X���b�g���o���u�A���ɂ́C2�����X���b�g���o���u�̑O��ɐ݂����������o���E����̍��������Ńf�B�X�v���b�V�����`���\�o���_�C�A�t�������쓮�����C2�����X���b�g���o���u�������A�����邢����u�[�X�g�R���g���[���������̗p�����D���̌��ʁC1�����C2�����̃K�X�ٌa�̍��ɂ�蔭������}�������̃G���W���X�g�[�����ۂ��������C�ɂ߂ėǍD�ȂȂ�������邱�Ƃ��ł����D

�@�����|���v��1�����̃X���b�g���o���u�ƘA������_�C�A�t�������ŁC���ˎ�����1�����X���b�g���o���u�J�x��35���C���˗ʂ�0�D5cc�ȏ�^�X�g���[�N�ł���D�����|���v���ˎ����C���˗ʋy�у|�[�g�o���u�J���n�ߊp�x�́C2�����X���b�g���o���u�J���n�ߊp�x�Ɗ֘A����1����2�����̂Ȃ���ɉe������D

�@�n���p�`���[�N�̓}�j���A�����ł��邪�C�`���[�N������܂܂̒g�C�^�]�Ƃ��C�~�X�`���[�N���s�ɂ��v���O�����Ԃ��G���W���X�g�b�v�Ȃǂ̃g���u����h�����߁C1�����̕����𗘗p�����u�[�X�g�R���g���[�������̎������ߑ��u���`���[�N�o���u�ɘA���������D���Ȃ킿�C�n������C�G���W����]�����オ���1�����̋z�������Ń_�C�A�t�������쓮���C�`���[�N�o���u�����J���C��]�ɉ�������R��̍����C����������B�܂��C�`���[�NON�ő��s�����ꍇ�C���̕����ɂ���ă`���[�N�o���u�J�x���J���C�����C�𔖂߂ɂ���D�����u�ɂ��C�^�]�҂̃~�X�`���[�N�ɂ��G���W���g���u�����������邱�Ƃ��ł����D�܂��n�����ɓK�ʂ̋z����C�ʂ邽�߁C�t�@�[�X�g�A�C�h���@�\��݂����D���Ȃ킿�A�`���[�N���o�[��1�����X���b�g���o���u��A�������C�`���[�N���o�[���쓮������ƁC1�����X���b�g���o���u��25��30���J���D���̗��҂̋@�\���}�b�`���O���������ƂŁC�D�ꂽ�n�����\�邱�Ƃ��ł����D���̑��e�^�]��ԂŃo�����X�̂Ƃꂽ�����C����������ړI�ŁC���C���G�A�J�b�g���G�����b�`���u��݂����D���Ȃ킿,�����C������]��ŏo�͋�R��邽�߁C�u���[�h�G�A�̈ꕔ���J�b�g���C�K���ȋ�R���V�X�e���ł���i�}�|19�j�D

�@�@�@�@�@�@

�@�@

�@�@

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�P�X�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�Q�O

�@�A�y�b�N�X�V�[�������ʂ�������I�C���́C�C����j�[�h���o���u��̔R�������ߖT�ɐ݂������o�E�Ƀ`�F�b�N�o���u���o�đ�����D�����ŁC�R���Ƃ̏Փˋy�уt�B���^�̒ʉ߂ɂ��C�K�\�����Ƃ悭��������C�t���[�g�`�����o�ɓ���\���ƂȂ��Ă���D�I�C���R��������́C�^�]��Ԃɂ��1�^100�`1�^200�@�ƂȂ��Ă���D

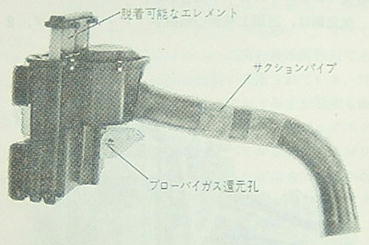

�@�G�A�N���[�i�e�ς�2.6 L�ŁC�u���[�o�C�K�X�Ҍ��E��L���Ă���D�G�������g�͎����E���^���z�[���ŗL����ߖʐς�240cm2�ł���D�G�������g�͊ȒP�ɒE���\�ȍ\���ƂȂ��Ă���B�G�A�N���[�i�ƋC�����ڑ�����T�N�V�����p�C�v�́C�G�A�N���[�i�ݒu�̊W�Œ���435mm�C���a47mm�@�̑όC�ϔM���S���ł���D�}�|20 �ɃG�A�N���[�i�ƃT�N�V�����p�C�v�������D

4�D7�@�r�C�n

�@���[�^���G���W���̔r�C�K�X���x�́C���V�v���G���W����荂���C����C���[�^�[�T�C�N���̊J��������r�C�n�͓��Ɉ��S�����l�������v���K�v�ƂȂ�D

�@RE-5�@�̔r�C�n�́C

1�j���S���C2�j�ϋv���C3�j���Ȃ������C4�j�c�[�����O���f���Ƀt�B�b�g�����X�^�C�����O�C5�j�o�͐��\���C�Ƃ����܂̐v�v�z����ɊJ�������V�����V�X�e���ł���D���Ȃ킿���̓����́C�}�j�z���h�i�}�|21�j��AC8B�|T6�����̑ϔM�A���~�����ŕ��M�����グ�Ă���D�X�ɁC�M�G�l���M�U�����C�}�t���ɂ�����M���ׂ������邽�߁C�f���A���}�t�����̗p�����B����͉��������̌����Ɣr���������C�o�͂̌���ɂ��𗧂��Ă���D

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�}�[�Q�P

�@�}�[�Q�P�@��2�̓����́C�}�t���̃N�[�����O�V�X�e���ł���B�}�|22 �Ɏ����悤�ɁC�}�t���̓����ƊO���ɋ�Ԃ�݂��C�}�t���㕔�ɔz�����G�W�F�N�^�𗘗p���āC�����I�ɗ�p��C�𗬂��C�}�t���{�̋y�єr�C�K�X���x���������D�X�Ƀ}�t���O���Ƀv���e�N�^��݂��C�����S���m�ۂ����D�Ȃ��C�A�C�h�����O���ł���p��C������C���x��������悤�ɁC�G�W�F�N�^��v�����D

�@�@�@�@�@�@�@�@�@

�@�}�[�Q�Q

�@�}�[�Q�Q�@��3�̓����́C�\���ȑϋv�M�������m�ۂ��邽�߁C�r�C�K�X�̐ڂ��鏊�͂��ׂ�SUS304��p�����D�܂��C�M�c���ɂ��j����h�~���邽�߁C�e���ނ͂��ׂăG�L�X�p���V�����t���[�̍\���Ƃ����D

4�D8�@�_�Όn

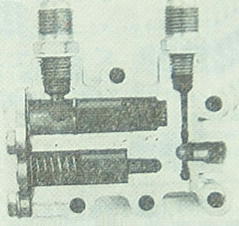

�@�_�v���O�̔z�u�́C���o�͂�v�v�z����C���[�^�n�E�W���O�̃g���R�C�h�Z�������烍�[�^��]�����x�ꑤ�i�g���[�����O�T�C�h�j23mm�@�Ɉʒu�����C������1�_�v���O�����ł���D�g���R�C�h�\�ʂƓd�Ɏ����Ȃ��g�����X�t�@�[�z�[�����a��5mm�ł���B

�@�_�v���O��RE�|5��p�ɊJ�����ꂽ�C�˂��a18mm�C���[�`�@22.6mm�@�̒ʏ̃t�N���^�X�^�C�v�ŁCNGK��A9EFV��W���Ƃ���D�M���̓��V�v���p�v���O��9�����ŁC�e�[�p�V�[�g�`�ł���D�d�ɂɂ́C�M�`���̗ǍD�ȓ��ꍇ�����̗p���C���������טA���^�]�ɏ\���ς���d�l�Ƃ����D�܂��C�����̒ቷ�n���e�X�g�̌��ʁC�ŗǂ̋�����a�C�V�q�̌`���I�����C���Ԃ�̔������Ȃ��`����B�}�|23 �ɓ_�Όn���}�C�}�|24 �ɓ_�Όn���u�̈ꎮ�������D

�@

�@

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�Q�R�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�Q�S

�@�_�Α��u�́C�g���[�����O�T�C�h1�v���O�����ɍœK�ŁC�Ȃ��u���[�J�ړ_�̃����O���C�t��ۏ��C�T�[�r�X�t���[�ɓO���邽�߂ɁC���{�d�����̍����\�ړ_��CD�@�C�O�i�C�^���̗p�����D���d�d���̓o�b�e���_�Ε�����荂���C�Ȃ��e�ʋy�їU�����d���Ԃ��G���W���ɂ悭�}�b�`���O���������ʁC�v���O�����Ƒ��܂��āC�v���O�����̉����y�ђᕉ���̈���R�Ă邱�Ƃ��ł����D�u���[�J�̓G�L�Z���g���b�N�V���t�g��]����1�^2�Ɍ������ꂽ�J���V���t�g�ɁC2�R�J����1�R�J����������ɍ\������Ă���D1�R�J���̓X���b�g��������Đ����s�Ƃ��~��s���C������R�[�X�e�B���O���ɔ�������V�F�[�L���O���ۂ��������邽�ߍl����ꂽ�V�����Ԉ��_�Ε�����1���j�b�g�ŁC�������̕��������o����o�L���[���X�C�b�`�ƁC1700rpm�@�ȉ��ʼn�H���J�b�g�����]�X�C�b�`�Ƒg�ݍ��킳��C��̃V�X�e�����\�����Ă���D

�@�_�Α��ߑ��u�͉��S���ŁC�A�C�h�����O1200rpm�ɂ�����Z�b�g�^�C�~���O�́C���M�����C�����K�\�����g�p�Ƃ��㎀�_�O5���ŁC�ő�i�p�͏㎀�_�O31���ł���D

4�D9�@��p�n

�@�@�@

�@�@

�@�@

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�Q�T �@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�Q�U

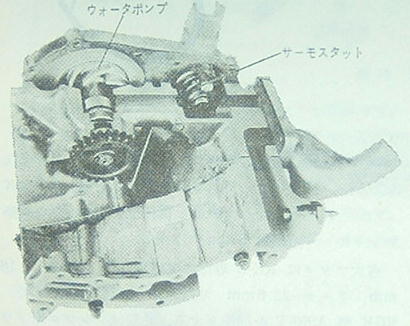

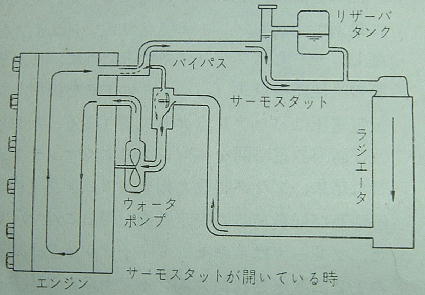

�@�E�H�[�^�|���v�͒��a60�D5mm�@��6���H�������������ł���D

�@�T�[���X�^�b�g�̓��b�N�X�x���b�g�`�ŊJ�ى��x71��C�C�S�J���x85��C�C�S�J���t�g8mm�ȏ�ł���D�T�[���X�^�b�g��t���ʒu�� �}�|25 �̂悤�ɁC�o�C�p�X��ʂ��ďo�Ă����z�b�g�Ȑ��ƁC���W�G�[�^��ʂ��ė�₳��Ă������Ƃ���������ʒu�ɃT�[���X�^�b�g��u���C�����鍬���ٕ����ł���D���ɂ��̕������̗p�������R�́C��p���̉��x�ϓ��������Ȃ����C�n�E�W���O�ɗ^����T�C�N���b�N�ȔM���͂��ɗ͌���������z������ł���i�}�|26�j�D

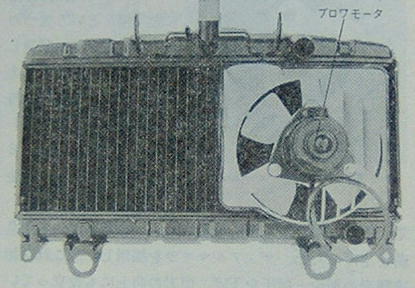

�@���W�G�[�^�́C���{�d�����̉����������C�o�[�`�J���t���[�̃R���Q�[�e�b�h�t�B���A���h�`���[�u�^�C�v�C�A���~���ŁC�����ق̃Z�b�g���͂́C0�D9kg�^cm2�ł���D

�@�������ł̒����ԓo���C�s�X�n�̏a�ؑ��s�ȂǁC�Ս��ȏ����ł��I�[�o�q�[�g���N�������Ƃ̂Ȃ��悤�C�����\��4���H���C����290m3�^h�̃u�������[�^��W���������Ă���i�}�|27�j�D

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�}�[�Q�V

�@�}�[�Q�V�@�G���W���n�E�W�\�O�̗�p���z��H�فC�n�E�W���O�S�̂��o�����X�悭��p�ł��鎲�������Ƃ����D��p���́C�܂��C�X�p�[�N�v���O�ߕӂ̍�������ʂ�C���ɔR�ĕ��X���r�o�����r�C�E�t�߂��p���A�Ō�Ƀn�E�W���O�̓��ł͍ł����x�̒Ⴂ�z���E�t�߂�ʂ��āC�n�E�W���O���̏z�����锽�]��������`���ł���D��p�����ʁC�n�E�W���O���̃��u�z�u�ׂ̍��������̌��ʁC������^�]�������ł��n�E�W���O�X�L���ō����x��185��C�ɗ}���邱�Ƃɐ������Ă���D

4�D10�@�����n��

�@���[�^���G���W���ɂ����鏁���́C�K�X�V�[���G�������g�̏����ƁC���[�^������p�����˂��e�������Ƃɑ�ʂ����D�����́C������ɂ�����������邪�C�쓮���ɑ��荞�܂��I�C���̓G���W���̑ϋv���ƐM���������߂��ōł��D�܂����V�N�ȃI�C������ɋ����ł���悤�ɁC���ɍl���������Ă���D

�@���Ȃ킿�C�}�|28 �̏����n���}�Ɏ����悤�ɁC�e�V�[���ނ̏����́C2�T�C�N����֎ԂɈ�ʂɌ�����悤�ɁC�ԑ̂ɑ������ꂽ��p�̕ʃ^���N����I�C����������C�O���H�Ɛ��̃v�����W���^�C�v�̃��[�^�����O�I�C���|���v�i�}�|29�j�ɂ��v�ʂ���āC�L���u���^�Ђ̃t���[�g�`�����o�㕔�ŃK�\��������������ʘH�Ɉ�������C���\�����ƍ��������d�g�݂ɂȂ��Ă���D�Ȃ��C���̃|���v�̓f�o�ʃR���g���[���́C�A�N�Z���ƘA���ɂȂ��Ă���C�A�N�Z���J�x�ɂ���čs����D

�@�@�@

�@�@�@

�@�@�@

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�Q�W�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�}�[�Q�X

�@�������y�у��[�^��p�p�̃I�C�������́C�����W�������ɉ��f���Đ݂���ꂽ�I�C���p�����̃I�C�����C�X�g���[�i��ʂ��ăg���R�C�h�|���v�ŋz���グ�C�I�C���t�B���^�y�ы�⎮Al���I�C���N�[����ʂ��āC��ߋy�ї�p����Ă���G���W���w�����C�G�L�Z���g���b�N�V���t�g���̒ʘH�ֈ��������D�Ȃ��C�}�|30 �ɐ��i�f�ʂ������悤�ɁCAl�������̃{�f�[�ɃX�v���\�O�ǃv�����W�@�Ƃ��琬��C���������ًy�уI�C���N�[���̈��S�ق�g�ݍ����M�����[�^���j�b�g����������C�I�C����H�̈ꕔ���\�����Ă���D

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�}�[�R�O

�@�}�[�R�O�@�I�C���t�B���^�ɂ��ẮC��ƂɊ��S���������Ƃ��ł���悤�ɁC���{�d�����̈�̃J�[�g���b�W�^�C�v���̗p���C�����ꏊ����Ɛ����l�������ʒu�ɂȂ��Ă���D

�@���[�^�����O�I�C���y�уG���W���I�C���́C�����ނ̃I�C�����g�p���邱�Ƃɂ��C�O�H�Ζ��ƒ����ɂ킽���ċ����J���������ʁC�ϔM�y�ёϐ��ɗD�ꂽ���[�^����p�I�C�����X�Y�L���[�^���I�C���Ƃ��Ďw�肵�Ă���D���̃I�C���͔S�x��SAE10W�^40�ŁC�D�����L�ʂ̐���ɂ��C�f�|�W�b�g�̑͐ς��ɗ͏��Ȃ��������Ƃ�����Ƃ��Ă���B

4�D11�@�u���[�o�C�K�X�Ҍ����u

�@�u���[�o�C�K�X�̊Ҍ����u���}�|31 �Ɏ����D�I�C���̃V�[���G�������g�ɍ�p������̃u���[�o�C�K�X�́C�o�b�t���E�H�[����݂��������ɏW�߂��C�������Ă���I�C�����͎�菜����āC�K�X�݂̂��z�[�X�ŃG�A�N���[�i�ɓ�����C��C�֕��o���邱�ƂȂ��Ҍ�����Ă���D

�@�@�@�@�@�@

�@�}�[�R�P

�@�}�[�R�P�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@Menu ��